キリンコート

一般的には表面硬化層と地との硬度差があると境界部に応力集中し剥離がしやすくなります(図 点線部)。キリンコートはこの弱点を改良し、製品の表面粗さの変化を極力抑えた表面改質との相乗効果で治工具や金型の高寿命化を実現。

一般的には表面硬化層と地との硬度差があると境界部に応力集中し剥離がしやすくなります(図 点線部)。キリンコートはこの弱点を改良し、製品の表面粗さの変化を極力抑えた表面改質との相乗効果で治工具や金型の高寿命化を実現。

特殊処理による窒化処理がそのまま使用することで金型の寿命向上。

特徴

処理による表面粗さの変化は極小表面は光沢した金属肌寸法変化はミクロン単位で高精度化を実現

用途

プラスチック成形金型

キリンコートSによる下地強化した製品にPVD処理の複合処理を施し、更に金型寿命を向上化。

特徴

厳しい使用環境での寿命向上化

用途

冷間プレス金型、曲げ金型

DLC ダイヤモンド ライク カーボン

高硬度、低摩擦係数の優れた表面平滑性を有した化学的安定性の高い処理膜。

用途

切削工具、タップ、バリ取りドリル、金型(パンチ類)

窒化処理

金型、治工具をはじめ耐磨耗が要求される製品表面を窒化による硬化処理。

用途

熱間金型、耐磨耗部品

環境に配慮した密閉型炉を使用し、肌荒れを少なくし耐磨耗製品等の表面硬化処理。

用途

熱間金型、耐磨耗部品

PVD処理

使用環境により適切な膜種を選択し、特に治工具製品の寿命向上化。

膜種

TiN TiCN、TiC、TiAiN CrN

TD処理

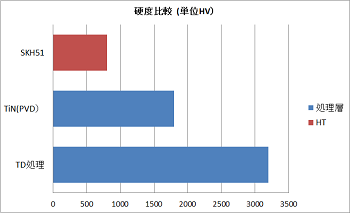

工具鋼のSKD、SKHの表面に表面硬度約HV3200のVC層を生成させ、耐磨耗、耐焼付性、耐カジリ性に優れ、金型や治工具類の寿命向上。

用途

金型、耐磨耗部品

磁気焼鈍

軟磁性材料は切削加工、冷間鍛造、プレス等の加工歪で磁気特性が劣化します。材料が有している本来の磁気特性を引出す処理。

使用炉

水素雰囲気炉および真空炉

磁気焼鈍条件

料種毎に最適条件で処理

品質管理

製品を試料にしてHCメーターを用いて磁気特性を管理

適用材料

パーメンジュール、純鉄、電磁ステンレス、パーマロイ

焼入れ焼き戻し

焼入れは材料をオーステナイト領域温度まで加熱、保持後急冷を行いマルテント化し強度や硬度を高くする処理、焼き戻しは硬さを調節する処理。

特徴

強制冷却を可能にした特殊真空炉を用い寸法変化を極力抑えています。

材質

SKD、SKH、SUSマルテンサイト系 等

時効硬化処理

材料中に析出物を析出させ強度や硬度を高くする処理。

材質 SUS630、A286、マルエージング鋼、Be-Cu等

例 SUS630 時効処理 硬度 HRC

H 900 40以上

H1025 35以上

H1027 31以上

H1150 28以上

溶体化処理

オーステナイト系ステンレス材料を溶体化温度まで加熱した後、急冷すると低温で析出する合金元素が溶け込んだ状態にする処理。

例えば、SUS304を強加工すると組織が変化し磁性が発生する時があります。この処理で応力除去をし非磁性化が可能

材質

オーステナイト系ステンレス全般

熱圧着

箔材の同種金属をエッチング加工した異種形状を積層し、高温で金属同士を接合します。機械加工では不可能な薄肉厚、中空構造、三次元形状を可能にします。

材質

SUS304、インバー合金等

用途

電子機器部品、電極蒸着等の治具など

TOP

TOP アクセス、問い合せ

アクセス、問い合せ